ระบบเก็บข้อมูลการจับคู่เฟืองท้าย (Gearset Matching)

โจทย์ที่ได้รับ: ลูกค้ารายใหญ่ผู้ผลิตชิ้นส่วนยานยนต์ในนิคมฯ ปลวกแดง ระยอง ต้องการเก็บค่าผลการทดสอบชิ้นส่วน “เฟืองท้าย” (Ring & Pinion) จากเครื่องทดสอบ Oerlikon T60 เข้าสู่ระบบฐานข้อมูลกลาง (Server) เพื่อใช้ในการตรวจสอบย้อนกลับ (Traceability)

ความท้าทาย (Pain Point):

- เครื่องจักรระบบปิด: เครื่อง Oerlikon เป็นเครื่องจักรเฉพาะทางที่มีมูลค่าสูง การเข้าไปแก้ไข Program หรือ Logic ภายในเครื่องเป็นเรื่องต้องห้าม (เสี่ยงเครื่องรวนและหมดประกัน)

- ข้อมูลเป็น Text File: เครื่องทำได้เพียง Gen ไฟล์ผลลัพธ์ (

*.prt) เก็บไว้ในเครื่องตัวเอง ไม่มีการส่งข้อมูลออกข้างนอก ทำให้ฝ่าย QC ตรวจสอบข้อมูลย้อนหลังได้ยาก

แนวทางการแก้ปัญหาของเรา: เทคนิค “Sidecar Integration”

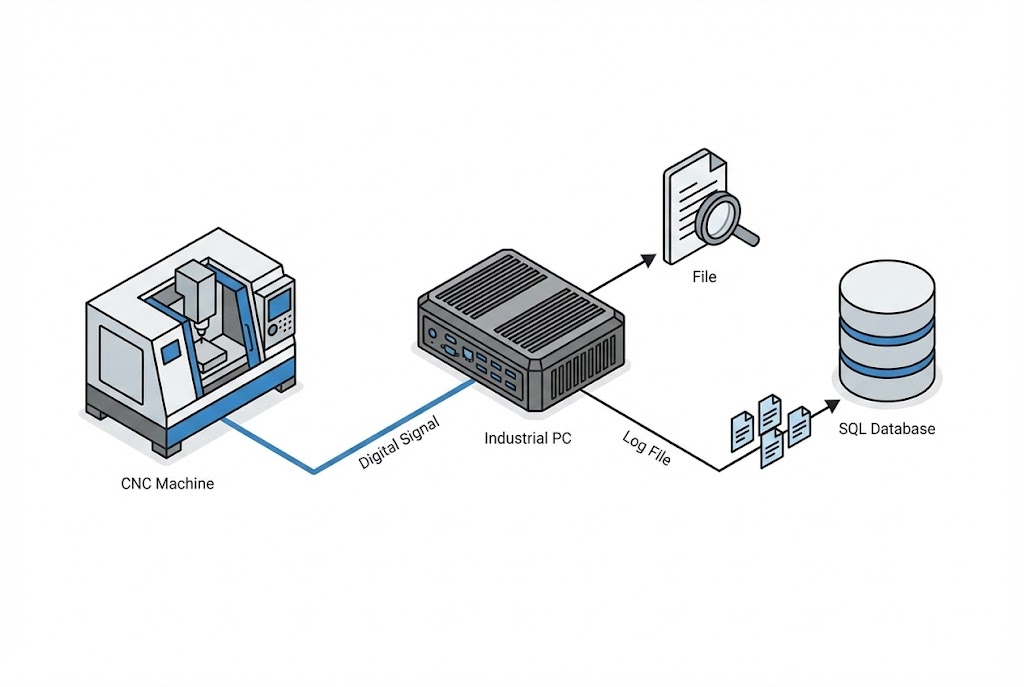

ทีมงาน WP Solution เลือกใช้วิธีติดตั้งระบบประกบ (External System) โดยทำหน้าที่เป็นเพียง “ผู้สังเกตการณ์” และดึงข้อมูลออกมาเมื่อเครื่องทำงานเสร็จ โดย ไม่ยุ่งเกี่ยวกับ Source Code เดิมของเครื่องจักร

ขั้นตอนการทำงาน (System Workflow)

- Scan & Check: พนักงานสแกน Barcode ของชิ้นงาน (Ring/Pinion) ระบบจะวิ่งไปเช็คกับ MSSQL Server ว่าชิ้นงานนี้ผ่านกระบวนการก่อนหน้ามาถูกต้องหรือไม่

- Machine Testing: ปล่อยให้เครื่อง Oerlikon ทำงานทดสอบตามปกติ

- Signal Trigger (จุดสำคัญ):

- เราติดตั้งคอมพิวเตอร์เสริม 1 ชุด พร้อม การ์ด DAQ (Data Acquisition)

- ทำการ Wiring สัญญาณ “Test Complete” จากเครื่องจักร เข้ามาที่ DAQ เพื่อบอกโปรแกรมของเราว่า “ทดสอบเสร็จแล้วนะ เตรียมอ่านข้อมูลได้”

- File Parsing: เมื่อได้รับสัญญาณ โปรแกรม C# ของเราจะทำการ:

- วิ่งผ่าน Network (Map Drive) เข้าไปที่ Path เก็บไฟล์ของเครื่อง (

\\xxx\TEST_xxxx\Protocols\*.prt) - ค้นหาไฟล์ล่าสุด และอ่านข้อมูล Text ภายใน

- ถอดรหัส (Parse) ค่าที่ต้องการ เช่น ค่า Backlash หรือ Pattern การขบกันของเฟือง

- วิ่งผ่าน Network (Map Drive) เข้าไปที่ Path เก็บไฟล์ของเครื่อง (

- Save to DB: บันทึกค่าที่อ่านได้ คู่กับ Serial Number ลงฐานข้อมูล MSSQL ทันที

เทคโนโลยีที่ใช้ (Tech Stack)

- Software: C# (.NET WPF) สำหรับทำหน้าจอและ Logic การอ่านไฟล์

- Hardware: Industrial PC + DAQ Card สำหรับรับสัญญาณ Trigger

- Database: Microsoft SQL Server

- Integration: Network File Sharing (SMB) & Log File Parsing

ผลลัพธ์ที่ได้ (Business Impact)

- ✅ Real-time Traceability: ข้อมูลการผลิตถูกส่งขึ้น Server ทันทีที่ผลิตเสร็จ ผู้บริหารดู Dashboard ได้ Real-time

- ✅ Risk Free: ไม่มีความเสี่ยงต่อเครื่องจักรเดิม เพราะเราใช้วิธี “อ่าน” ไฟล์ และ “รับ” สัญญาณเท่านั้น ไม่มีการส่งคำสั่งไปกวนการทำงานของเครื่อง

- ✅ Data Integrity: ลดความผิดพลาดจากการจดบันทึกด้วยมือ (Manual Recording) ได้ 100%

เกร็ดความรู้จากหน้างาน: การทำ Automation กับเครื่องจักรเก่า (Retrofit) ไม่จำเป็นต้องรื้อระบบ PLC เสมอไป การใช้วิธีดักจับสัญญาณ (IO Monitoring) ผสมกับการอ่าน Log File เป็นวิธีที่ “Play Safe” ที่สุด และประหยัดงบประมาณกว่าการเปลี่ยน Controller ใหม่ทั้งระบบ

ต้องการเชื่อมต่อข้อมูลจากเครื่องจักรเก่า? ติดต่อเรา: wisit.paewkratok@gmail.com | Line: wisit.p