ระบบควบคุมการส่งข้อมูลอัตโนมัติ (Auto Transfer Laser Mark)

โจทย์ที่ได้รับ: ในกระบวนการผลิตชิ้นส่วนความแม่นยำสูง (Machining) พนักงานหน้างานต้องคอยเดินก๊อปปี้ไฟล์ข้อมูลจากเครื่อง CNC เพื่อนำมาป้อนใส่เครื่อง Laser Marker ด้วยตนเอง (Manual Entry) ปัญหานี้ไม่เพียงทำให้เสียเวลาการผลิต แต่ยังเป็นช่องโหว่ให้เกิด Human Error เช่น การพิมพ์ Serial Number ผิด หรือการจับคู่ชิ้นงานผิดฝาผิดตัว

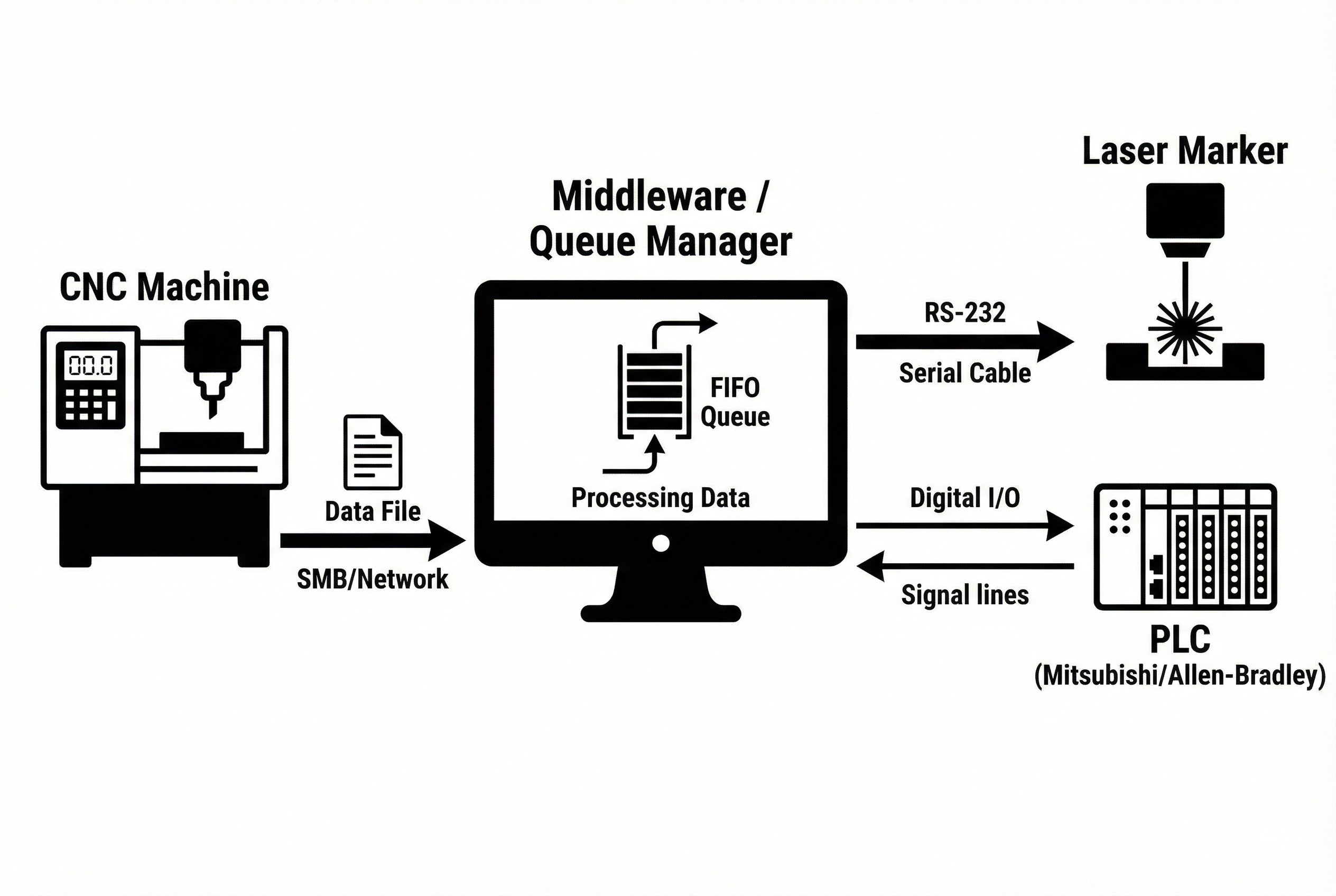

ความท้าทาย: ความยากของงานนี้คือการทำ System Integration ระหว่างเครื่องจักรที่ “คุยคนละภาษา”:

- CNC: ส่งข้อมูลเป็นไฟล์ผ่านระบบ Network (IT Protocol)

- Laser Marker: รับคำสั่งผ่านสาย Serial RS-232 (Legacy Protocol)

- PLC: ควบคุมจังหวะการทำงานด้วยสัญญาณไฟฟ้า (OT Signal) จาก PLC หลายยี่ห้อ (Mitsubishi, Allen-Bradley)

แนวทางการแก้ปัญหาของเรา

เราพัฒนาระบบซอฟต์แวร์ “Middleware” เพื่อทำหน้าที่เป็นสะพานเชื่อม (Bridge) และผู้จัดการจราจรข้อมูล (Traffic Controller) โดยระบบจะทำงานแทนคน 100% ดังนี้:

1. โลจิสติกส์ของข้อมูล (Information Logistics)

เราไม่ได้แค่ส่งข้อมูล แต่เราบริหาร “คิว” ด้วยระบบ FIFO (First In, First Out) เหมือนการเข้าคิวของสินค้าบนสายพานจริง เพื่อให้มั่นใจว่าข้อมูลที่ส่งไปยิงเลเซอร์ จะตรงกับชิ้นงานที่ไหลมาถึงจุด Marking พอดีเป๊ะ

2. ระบบป้องกันความผิดพลาด (Digital Poka-yoke)

ระบบทำหน้าที่เป็น Digital Poka-yoke ตัดวงจรความผิดพลาดจากคน:

- Auto Fetch: ดึงไฟล์จาก CNC ทันทีที่จบกระบวนการ (ผ่าน SMB/CIFS)

- Handshake: รอสัญญาณ Trigger ที่ถูกต้องจาก PLC ก่อนสั่งพิมพ์ ป้องกันการยิงงานซ้ำหรือยิงผิดจังหวะ

เทคโนโลยีที่ใช้ (Tech Stack)

- C# (.NET): พัฒนาตัวจัดการคิว (Queue Manager) และตรรกะการแปลงข้อมูล

- Serial Comm (RS-232): สื่อสารโดยตรงกับเครื่อง Laser Marker

- Multi-Brand PLC: รองรับการเชื่อมต่อสัญญาณจากทั้ง Mitsubishi FX3U และ Allen-Bradley

ผลลัพธ์ที่ได้ (Business Impact)

- ✅ Zero Human Error: ข้อมูลบนชิ้นงานถูกต้องตรงตามไฟล์ต้นฉบับ 100%

- ✅ Workflow Automation: ลดภาระงานเอกสารและการเดินไฟล์ของพนักงาน

- ✅ Traceability: ยกระดับระบบตรวจสอบย้อนกลับให้มีความน่าเชื่อถือสูงสุด

เกร็ดความรู้จากหน้างาน: “ในการทำระบบ Automation ข้อมูล (Data) สำคัญพอๆ กับสินค้า ระบบที่ดีต้องมี ‘Grid View’ หรือหน้าจอที่ให้หัวหน้างานสามารถเข้ามาแทรกคิว (Intervention) หรือจัดการลำดับงานได้ในกรณีฉุกเฉิน ไม่ใช่แค่ปล่อยให้ระบบรันแบบมองไม่เห็น (Black Box)”

ต้องการที่ปรึกษาระบบเชื่อมต่อเครื่องจักร (Machine Integration)? ติดต่อเรา: wisit.paewkratok@gmail.com | Line: wisit.p