เปลี่ยน Data Silo ให้เป็น Real-time Insight

โจทย์ที่ได้รับ: หน้างานผลิตมีปัญหาเรื่องการจดบันทึกข้อมูล QC (Quality Control) ด้วยมือ ซึ่งทำให้เกิดความผิดพลาดและข้อมูลไม่เป็นปัจจุบัน ลูกค้าต้องการระบบที่สามารถดึงค่าสำคัญ 3 ตัว ได้แก่ น้ำหนัก (Weight), ความหนา (Thickness), และความยาว (Length) จากเครื่องจักรลงคอมพิวเตอร์โดยอัตโนมัติทันทีที่ผลิตเสร็จ

ความท้าทาย:

- Synchronization: ต้องดึงข้อมูลให้ตรงจังหวะที่เครื่องจักรทำงานจบ Process พอดี (ไม่ดึงก่อนหรือหลัง)

- Production Control: พนักงานต้องการตัวช่วยนับจำนวนชิ้นงาน (Counter) และแจ้งเตือนเมื่อผลิตครบตามยอดสั่งผลิต (Target)

แนวทางการแก้ปัญหาของเรา

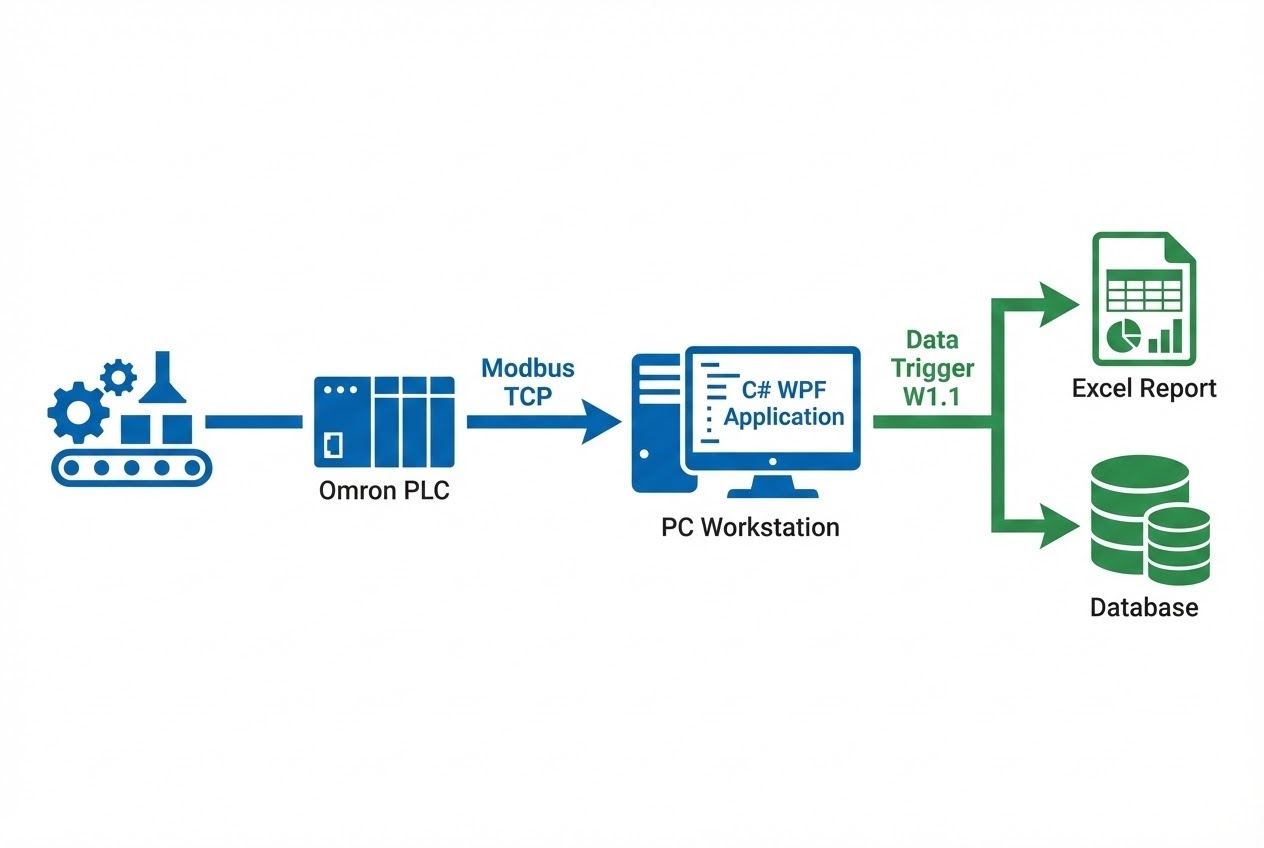

เราพัฒนาซอฟต์แวร์ 3-in-1 Data Logger ด้วยภาษา C# (WPF) เพื่อเชื่อมต่อกับ PLC ผ่านระบบ LAN (Modbus TCP) โดยโปรแกรมจะทำหน้าที่เหมือน “เลขา” ที่คอยเฝ้าดูสัญญาณจากเครื่องจักรตลอดเวลา

ฟีเจอร์เด่น (System Highlights)

- Automated Logging: ทันทีที่ PLC ส่งสัญญาณ Trigger (Address W1.1) โปรแกรมจะดึงค่า Data Register (D20, D22, D24) มาบันทึกลงตารางทันที โดยที่พนักงานไม่ต้องกดปุ่มใดๆ

- Target Counter Alert: ระบบมีช่องให้กรอกค่าเป้าหมาย (SV) และแสดงค่ายอดผลิตจริง (PV) คู่กัน (เช่น 19 / 21) เมื่อผลิตครบ โปรแกรมจะแจ้งเตือนพนักงานให้ทราบทันที

- Data Maintenance:

- Export: ส่งออกข้อมูลเป็น Excel ตามช่วงเวลาที่ต้องการได้ เพื่อทำรายงานส่งลูกค้า

- Auto Cleanup: ระบบช่วยลบข้อมูลที่เก่าเกิน 3 เดือนให้อัตโนมัติ เพื่อป้องกันคอมพิวเตอร์ช้าหรือฮาร์ดดิสก์เต็ม

เทคโนโลยีที่ใช้ (Tech Stack)

- Modbus TCP Protocol: มาตรฐานสากลในการคุยกับ PLC (รองรับ Omron, Mitsubishi, Siemens)

- C# WPF: สร้างหน้าจอ UI ที่ทันสมัย ใช้งานง่าย และทำงานรวดเร็ว

- Background Scheduler: สำหรับงานดูแลรักษาฐานข้อมูลอัตโนมัติ

ผลลัพธ์ที่ได้ (Business Impact)

- ✅ Zero Error: ข้อมูล QC ถูกต้อง 100% เพราะมาจาก Sensor โดยตรง ไม่ผ่านการจดมือ

- ✅ Traceability: สามารถตรวจสอบย้อนหลังได้ว่าสินค้าชิ้นไหน ผลิตเมื่อไหร่ และมีค่าพารามิเตอร์เป็นเท่าใด

- ✅ Paperless: ลดการใช้กระดาษหน้างาน และลดเวลาในการคีย์ข้อมูลซ้ำซ้อน

เกร็ดความรู้จากหน้างาน: การเชื่อมต่อ PLC ผ่าน Modbus TCP สิ่งสำคัญคือการจัดการ Data Type ให้ตรงกัน (เช่น INT16 vs FLOAT) ในโปรเจกต์นี้เราต้องนำค่า Raw Data มาหาร 100 เพื่อให้ได้ทศนิยม 2 ตำแหน่งตามความจริงหน้างาน (เช่น ค่ามา 235 = 2.35 mm)

ต้องการระบบเก็บข้อมูลเครื่องจักรแบบอัตโนมัติ? ติดต่อเรา: wisit.paewkratok@gmail.com | Line: wisit.p